随着工业4.0的深入推进,智能工厂的建设已成为制造业转型升级的关键路径。在这一进程中,数字孪生与仿真技术正扮演着日益重要的角色。它不仅是对物理工厂的虚拟映射,更是实现设计、生产、运维全流程优化与创新的核心引擎。

数字孪生工厂的价值核心

数字孪生工厂的价值核心在于其 “虚实交互、以虚控实” 的能力。它通过集成物联网(IoT)、大数据、人工智能(AI)和三维建模等技术,在虚拟空间中创建一个与物理工厂实时同步、高度保真的数字模型。这一模型的价值并非简单的可视化,而在于其提供了 一个可计算、可预测、可优化的“沙盘”。它使得管理者能够在投入实际资源前,在虚拟环境中测试各种生产方案、工艺流程和设备布局,从而最大限度地降低试错成本,提升决策的科学性与前瞻性。其核心价值具体体现在:降本增效、质量提升、风险预控与持续创新。

数字孪生工厂核心功能

一个功能完善的数字孪生工厂平台,通常具备以下几大核心功能模块:

- 高保真建模与可视化:利用三维建模技术,对工厂环境、生产线、设备乃至产品进行精细化、组件级的数字重建,实现沉浸式的三维可视化监控与管理。

- 实时数据同步与映射:通过IoT传感器网络,实时采集物理工厂的设备状态、生产数据、环境参数等,并同步驱动虚拟模型,实现物理世界与数字世界的“心跳一致”。

- 模拟仿真与优化:这是其最核心的能力。支持对生产流程、物流调度、人员操作、能耗等进行离散事件或连续过程的仿真,在虚拟环境中验证生产计划、优化生产节拍、平衡产线负荷。

- 预测性维护与健康管理:基于实时运行数据与历史数据,利用AI算法模型对关键设备的健康状态进行监测与趋势分析,预测潜在故障,提前制定维护计划,避免非计划停机。

- 远程监控与协同作业:支持跨地域、跨部门的远程实时监控与协同,专家可在虚拟环境中指导现场操作,或进行远程调试与培训。

典型应用场景

数字孪生技术在智能工厂中有着广泛的应用场景:

- 工厂规划与布局优化:在新厂建设或产线改造前,在虚拟环境中模拟不同布局方案下的物流效率、人员动线和产能,选择最优方案。

- 生产工艺仿真与调试:对复杂的装配、焊接等工艺进行模拟,验证工艺可行性,优化参数,并将优化后的参数直接下发至物理设备。

- 生产计划与排程仿真:将MES/ERP中的生产计划导入数字孪生系统,模拟未来一段时间内的生产执行情况,提前发现瓶颈,动态调整排程。

- 设备预测性维护:如前所述,对数控机床、机器人等关键设备进行状态监测与寿命预测,变“被动维修”为“主动维护”。

- 人员培训与技能提升:在高度仿真的虚拟环境中进行安全操作培训、应急演练和设备维修培训,无风险且高效。

- 能耗管理与碳足迹分析:模拟和分析全厂的能源流动与消耗,识别节能潜力点,优化能源使用策略。

预期成效与价值

部署数字孪生工厂能够为制造企业带来显著且可量化的成效:

- 运营效率提升:通过优化生产和物流,可提升整体设备效率(OEE)10%-20%,缩短产品上市周期。

- 成本显著降低:减少物理试错、降低废品率、节约能耗、避免非计划停机,综合制造成本有望降低5%-15%。

- 质量与一致性保障:通过工艺仿真与参数优化,从源头提升产品合格率与一致性。

- 风险与安全管控:提前识别生产与安全风险,加强应急预案,提升工厂运营的韧性与安全性。

- 驱动创新与敏捷响应:为新产品、新工艺的快速导入提供虚拟验证平台,增强企业应对市场变化的敏捷性。

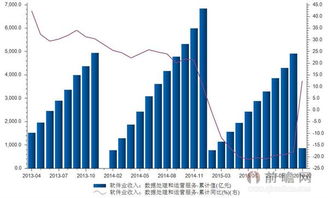

数据处理服务:数字孪生的基石

数字孪生的有效运行高度依赖于强大、可靠的数据处理服务。这构成了连接物理与虚拟世界的“数据桥梁”。该服务通常包括:

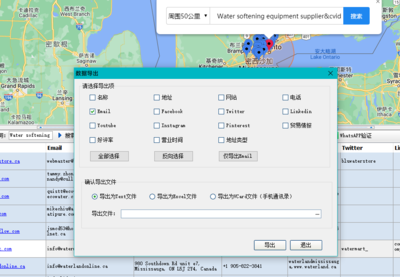

- 数据采集与接入:兼容多种工业协议,从各类传感器、PLC、SCADA、MES等系统中实时、稳定地采集海量异构数据。

- 数据治理与融合:对采集的原始数据进行清洗、去噪、校验、对齐和格式化,并按照统一的时空基准进行融合,形成高质量、可用的“数据燃料”。

- 数据存储与管理:采用时序数据库、数据湖等混合架构,实现海量实时数据与历史数据的高效存储、快速检索与长期管理。

- 数据建模与分析:基于处理后的数据,构建设备性能、工艺质量、能耗等领域的分析模型与算法,为仿真优化和预测提供核心洞察。

- 数据服务与接口:通过API、消息中间件等方式,将处理后的数据和模型结果,安全、高效地提供给上层的数字孪生应用及其他业务系统(如MES、ERP)调用。

****

智能工厂的数字孪生与仿真规划,绝非一项孤立的技术应用,而是一个融合了数据、模型与业务的系统性工程。它以数据处理服务为基石,以核心功能为支柱,深入典型场景,最终旨在实现物理工厂全生命周期价值的最大化。对于志在迈向智能制造的企业而言,构建属于自己的数字孪生体,已成为赢得未来竞争的关键战略投资。